质量

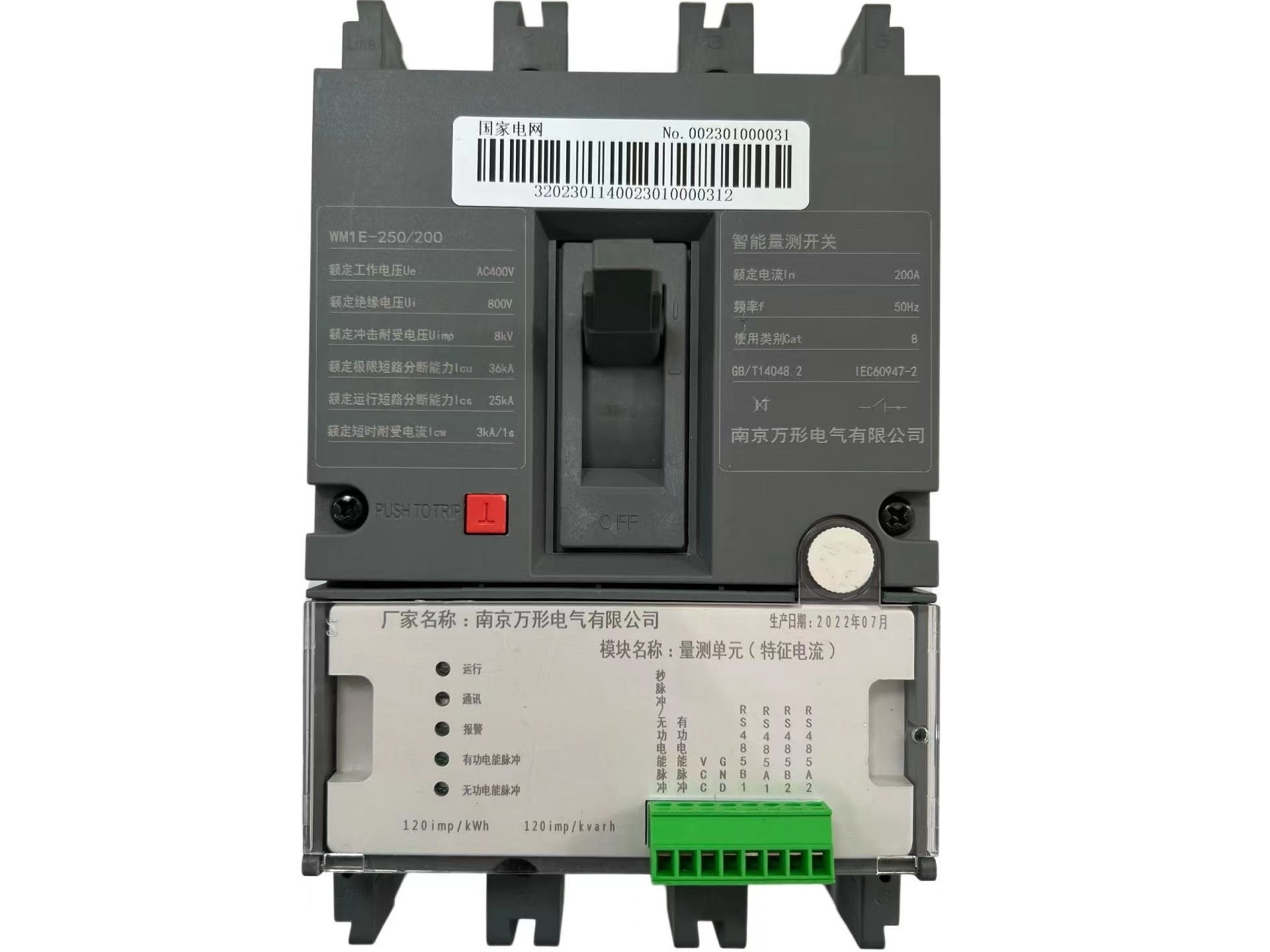

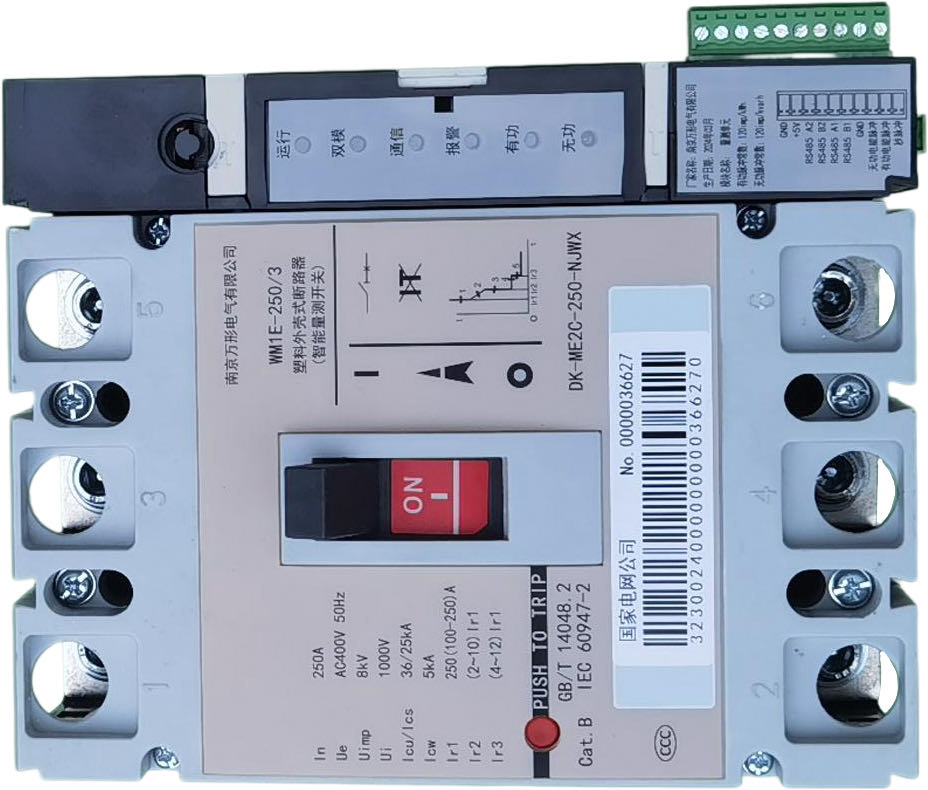

WM1E-250/3型智能量测开关是一种高集成度的智能量测设备,在保证表箱塑壳断路器原有保护功能的基础上,扩展集成了非介入式三相负荷辩识模组、三相智能电表、用电信息采集器、表箱智能监测终端等功能于一体。替换表箱内原有的塑壳断路器和采集器,用于存量表箱改造和新装表箱。

该产品实现了基于表箱侧的非介入式用户负荷辩识与分解(特别是影响安全用电的高危负荷(如电瓶车充电)辩识)、表箱侧三相供电监测与电能计量、表箱内停电和用户疑似停电定位及停电原因辩识、表箱及电能表的供用电数据1分钟级实时采集与上报、表箱及电能表的供电回路阻抗在线监测、表箱线损在线监测及表外用电定位、表箱内电能表失准在线监测、计量装置异常在线监测、电能表即装即采和供电相别识别等业务功能。

技术参数

序号 | 主要参数 | 要求值 |

1 | 工作温度 | -40℃~+70℃ |

2 | 相对湿度 | +23℃不应高于83%;+40℃不应高于93% |

3 | 极数 | 3P |

4 | 壳架电流 | 250A |

5 | 额定电压 | AC400V,50Hz |

6 | 额定电流 | 可选配(250A、200A、160A、125A) |

7 | 脱扣器型式 | 电子式脱扣器 |

8 | 额定运行短路分断能力Ics | 25kA |

9 | 额定极限短路分断能力Icu | 36kA |

10 | 额定冲击耐受电压Uimp | 8kV |

11 | 额定绝缘电压Ui | 800V |

12 | 过电流脱扣特性 | 1.05In,2h内不脱扣;1.30In,2h内脱扣 |

13 | 短路保护特性 | 10In,脱扣时间<0.2s |

14 | 机械寿命 | ≥8000次 |

15 | 电气寿命 | ≥2000次 |

16 | 防护等级 | IP20 |

17 | 接线方式 | 板前接线 |

18 | 使用寿命 | 16年 |

19 | 外型尺寸 | 正插:107mm(宽)×180mm(高)×128mm(厚) 侧插:132mm(宽)×165mm(高)×112mm(厚) |

20 | 智能模块热插拔 | 智能模块为侧插; 智能模块插拔不影响开关的保护控制功能; 智能模块不插入时,接口的接插件不裸露在外; 智能模块与其接线端子具有防拆封印。 |

21 | 取电方式 | 电子部分电源从开关上端取电 |

22 | 后备电源 | 超级电容,停电后维持通讯不小于60秒 |

23 | 功耗 | 在施加参比电压、参比频率条件下,开关处于非通信状态时,整机有功功率和视在功率平均消耗不大于3W、5VA。 |

24 | 准确度等级 | 有功C级,无功2级 |

25 | 参比电压 | 3×220/380V |

26 | 转折电流Itr | 2.5A |

27 | 最小电流Imin | 1A |

28 | 参比频率 | 50Hz |

29 | 脉冲常数 | 120(imp/kWh)120(imp/kvarh) |

30 | 上行通信 | 符合国网双模(HPLC+HRF)通信互联互通技术规范,性能应符合Q/GDW10354-2020中4.8.4的要求。 |

31 | 本地维护蓝牙接口 | BLE4.2及以上,连接范围10m及以上 |

32 | 守时精度 | 在工作温度范围内,日计时误差不超过1s/d; |

33 | 拓扑识别准确率 | 100% |

34 | 完整物理拓扑识别 | 可计算“箱-表-相位”连接关系,准确率100%; 可支撑计算“配变-分支-表箱”干线拓扑关系,箱变关系识别准确率100%; 对“配变-分支箱-表箱”结构的放射状配电台区,分支箱识别准确率100%; 对鱼骨状配电台区,当相邻分支出线之间的线路阻抗大于2毫欧时,分支识别准确率100%; |

35 | 线路阻抗计算误差 | ±5% |

36 | 台区分段阻抗采集 | 可计算表箱内部的表前线路阻抗,当阻抗大于100毫欧时,精度大于90%; 可支撑计算配变到分支箱段、分支箱到表箱段的分段干线阻抗,精度大于85%,毫欧级分辨率; |

37 | 开关状态采集准确率 | 100% |

38 | 用户侧数据采集频度 | 1分钟 |

39 | 按照江苏省《低压集中抄表终端(支持分钟级数据采集)补充技术要求》的数据项采集完整率 | >99% |

40 | 停复电事件上报时间 | ≤10秒 |

41 | 停电事件通过HPLC上报至集中器的时间 | <10秒 |

42 | 疑似停复电事件上报时间 | ≤5分钟 |

43 | 电能表计量差错识别准确率 | ≥95% |

44 | 电能表失准定位 | 7天内完成计算,支持定位误差大于2%的电能表 |

45 | RS-485电能表相位自动识别准确率 | 100% |

46 | 表箱电量平衡监测 | 以96时段为统计点,当一段时间内表箱供电量大于5kWh,且表箱线损率超过2%时,上报电量平衡异常事件; |

47 | 表箱整体负荷辨识准确率 | 表箱内电瓶车充电行为检出率>85%,正确率>95%; 空调负荷辨识准确率>85%,电动汽车负荷辨识准确率>85%; |

48 | 分解到户负荷辨识准确率 | 户内电瓶车充电行为检出率>75%,正确率>95%; 空调负荷辨识准确率>75%,电动汽车负荷辨识准确率>75%; |

49 | 线损异常诊断 | 支撑计算台区理论线损率,误差小于1%; 支撑对异常损失电量的分解,按拓扑错误、表计失准、箱内表外用电、干线表外用电等原因进行分解; |

50 | 台区停电定位和研判 | 计量箱停电/复电主动上报; 单户电表停电/复电主动上报; 支持单户停电事件的户内外停电责任界定; 支撑计算台区停电范围,定位跳闸开关; |

51 | 供电质量监测 | 统计计量箱电压合格率; 统计电能表电压合格率; |

52 | 设备隐患监测 | 支持计量箱电气火灾隐患告警,包括开关端子温度告警、表前线路阻抗过大告警、线路重载告警等; 支撑定位干线和开关接触不良隐患; |

功能特点

保护功能

具备短路保护、过载保护功能。

短路保护:判断并迅速切除三相短路、两相短路、三相接地短路、两相接地短路及单相接地短路等短路故障;

过载保护:预设过负荷电流定值,且当回路电流值超过预设值时,按照预定设置告警或延时切断故障;

交流采样

内置高精度计量单元,电压、电流、功率等电参量测量误差优于0.5%,电能计量精度有功精度C级,满足Q/GDW 1827-2013三相智能电能表技术规范的要求。

通信功能

具备电力线载波通讯与微功率无线通讯功能,符合国网双模(HPLC+HRF)通信互联互通技术规范;

具备蓝牙(BLE4.2及以上)通信功能,通信距离10米及以上,可实现本地维护功能;

具备2路独立的RS485通信接口,RS485Ⅱ具备抄表功能,RS485Ⅰ具备现场维护功能,可切换为抄表模式(当接入电能表时,自动切换为抄表模式)。

数据召测与响应

支持集中器通过DL/T698.45规约对开关自身交采及采集的电能表日、月冻结数据、分钟级曲线数据读取。

电表管理

具备电能表自动搜表功能,除第1次上电的搜表外,其它情况下的搜表不影响其它功能;

具备电能表类型(单相、三相)的识别功能;

具备电能表通信协议的识别功能;

具备拆换电能表的识别上报功能,识别周期不大于1天。

抄表功能

支持集中器透抄RS485电能表或内置交采单元;

满足江苏省《低压集中抄表终端(支持分钟级数据采集)补充技术要求》。

台区物理拓扑采集

1)电网特征识别采集

根据电流的纵向传导特性和电压的横向传导特性,实现计量箱用户负荷用电特性识别,记录并上报该用电特征,供上级设备进行台区的拓扑关系识别。

2)箱表拓扑关系采集

通过RS485搜表建立表箱和电表的物理连接关系,准确率100%;以表箱进线为相位基准,通过智能开关和电能表的电压电流双重匹配机制辨识电能表相位,准确率100%;支持相位识别结果数据的主动上报功能,每日上报1次,默认开启上报。

3)干线拓扑关系计算

基于智能开关采集的电网特征数据,计算得到“配变-分支-表箱”干线拓扑关系;变压器与表箱关系识别准确率100%;对“配变-分支箱-表箱”结构的放射状配电台区,分支箱识别准确率100%;对鱼骨结构配电台区,相近分支出线之间的线路阻抗大于2毫欧时,分支识别准确率100%。

台区分段阻抗采集

1)干线阻抗

计算出线柜到表箱段台区总干线阻抗;计算出线柜到分支箱段、分支箱到表箱段的分段干线阻抗;阻抗计算要求具备毫欧级分辨率,精度大于85%。

2)表前线阻抗

采集用户负荷引起的表箱和电表电压变化,计算表前线路阻抗;当线路阻抗大于100毫欧时,精度大于90%。

用户负荷特征采集

1)表箱负荷辨识

智能开关支持表箱三相负荷辨识,支持按表箱和分相位上报辨识结果;表箱内电瓶车充电行为检出率>85%,检出正确率>95%;空调负荷辨识准确率>85%,电动汽车负荷辨识准确率>85%。

2)负荷辨识分解到户

智能开关结合电能表分钟级数据,实现表箱负荷辨识结果分解到户;户内电瓶车充电行为检出率>75%,正确率>95%;空调负荷辨识准确率>75%,电动汽车负荷辨识准确率>75%。

计量箱电量平衡监测功能

具备计量箱分时线损监测功能,根据量测开关交采与计量箱内用户电能表的小时或15分钟级电能数据,当供电电能增量大于5kWh且统计时间间隔不小于15分钟时,记录1次计量箱线损数据。当线损率超过3%时,标定该次记录的线损状态为异常。

具备计量箱电量平衡监测功能,当计量箱日线损率大于2%,且损失电量大于1kWh时,可产生计量箱电量平衡异常事件,并主动上报。

具备表外用电监测功能,根据开关交采与计量箱内用户电能表的分钟级数据,实时监测计量箱用电状况,若发生表外用电,可产生异常事件并上报主站。

线损异常诊断定位

基于采集的完整拓扑、分段阻抗等数据,支撑台区集中器完成线损异常诊断。

基于台区拓扑、线路分段阻抗计算线路发热损耗,计及表计固损得到台区理论线损,支撑一台区一指标管理;支持线损异常原因定位,按拓扑错误、表计失准、箱内表外用电、干线表外用电等原因对异常损失电量进行分解。

台区停电定位和研判

基于采集的完整拓扑和智能开关停电事件,支撑台区集中器完成停电定位和研判。

具备计量箱停/复电监测功能,监测量测开关跳闸/合闸(含发生时间、跳闸原因)动作,产生对应的计量箱停/复电事件,并主动上报;

具备用户停/复电监测功能,根据计量箱内用户分钟级数据采集通信的变化情况,识别用户疑似停电,待通信恢复正常后,通过抄读电能表最近的掉电事件记录,用以复核上一次该用户疑似停电的有效性。

供电回路异常监测功能

具备用户电压监测功能,监测并统计计量箱及各用户的上1日电压合格率,形成计量箱压差异常数据,并上报主站。

具备供电回路阻抗监测功能,具备实时监测台区配变到开关之间的线路阻抗功能,当发生异常时上报主站。

具备户内短路识别功能,并主动上报相应事件。

具备计量箱短路识别功能,并主动上报相应事件。

具备监测变压器到计量箱线路电弧识别功能,并主动上报相应事件。

具备开关状态监测功能,实时监测开关腔内温度与脱扣器状态,当发生温度异常,或状态变位时,产生相应事件并上报主站。

具备谐波监测功能,可实时监测计量箱电压、电流的2~21次谐波含有率。

具备计量箱环境监测功能,可读取连接到RS485端口的智能设备(如:外部温湿度以及TVOC气体传感器、智能底座)。

计量装置异常在线监测功能

具备时钟超差、计量差错(失准)、停走、飞走、示度下降、开盖、恒定磁场干扰、失压、断相等计量装置异常与时钟电池状态变更判别监测功能。

产 品

分 类

_fg2d.png)